KI prüft Leiterplatten

Innovative Anlage zur Qualitätsprüfung während der Herstellung.

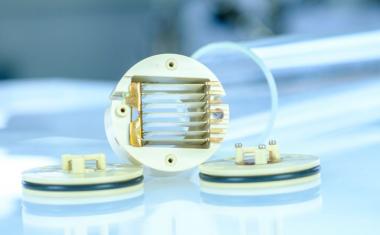

In einer immer stärker digitalisierten Welt sind Leiterplatten nicht mehr wegzudenken – nahezu jedes elektronische Gerät enthält eine oder mehrere. Die Qualitätsprüfung während ihrer Herstellung zu optimieren, haben sich Wissenschaftler der Bergischen Universität Wuppertal zum Ziel gesetzt. Dafür entwickeln sie eine innovative Prüfanlage, die Fehler auf Basis künstlicher Intelligenz automatisch erkennt.

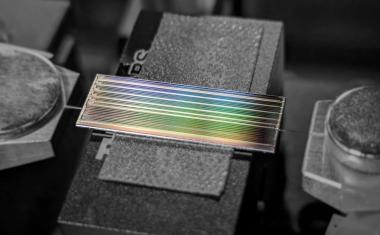

Leiterplatten durchlaufen im Produktionsprozess mehrere Stadien, die jeweils eine optische Inspektion erfordern, um Fehler frühzeitig zu erkennen. Besonders anspruchsvoll ist die Prüfung unbestückter Leiterplatten nach dem Verzinnungsprozess. Hier lösen Reflexionen an bestimmten Lötstellen falsche Fehlermeldungen aus, die zum Aussortieren einer eigentlich intakten Leiterplatte führen. Ein Problem, das mit bisherigen Prüfanlagen nicht behoben werden konnte.

„Aktuell gibt es keine Technologie, die unbestückte Platinen automatisch inspizieren kann. Die komplexen Reflexionen der Lötstellenoberflächen erschweren eine genaue Fehlerbewertung erheblich“, erklärt Projektleiter Stefan Bracke. In Kooperation mit dem Unternehmen Pentagal Chemie und Maschinenbau wollen er und sein Mitarbeiter Jannis Pietruschka ein neuartiges Inspektionskonzept entwickeln, das verschiedene Blickwinkel aufnimmt – und damit in puncto Reflexionen nicht mehr so anfällig ist. Die Defekterkennung in den Aufnahmen erfolgt dann durch KI-basierte Auswertungs- und Prognosealgorithmen, um eine generalisierte Fehlererkennung ohne Referenzmuster zu ermöglichen.

Die Qualitätsprüfung soll direkt nach dem Verzinnungsprozess stattfinden, bevor weitere Bauteile auf den Platinen montiert werden. Das spare Ressourcen und verringere den Ausschuss erheblich. „Das Projekt markiert einen wichtigen Schritt in der Automatisierung und Digitalisierung von Produktionsprozessen und bietet großes Potenzial, die Effizienz und Nachhaltigkeit in der Elektronikfertigung zu steigern“, so Bracke.

Die neu entwickelte Software wird in eine prototypische Prüfanlage integriert und in umfassenden Testreihen auf ihre Zuverlässigkeit geprüft. Pentagal übernimmt die Konstruktion der mechanischen und mechatronischen Anlagenkomponenten und plant, das System künftig als Modul in ihre Heißluftverzinnungsanlagen zu integrieren. Das Projekt wird vom Bundesministerium für Wirtschaft und Klimaschutz mit 216.683 Euro über zwei Jahre gefördert.

BU Wuppertal / RK