Filigrane Polymerstrukturen schneller produzieren

Forscher kombinieren Stereolithografie mit der Multiphotonen-Polymerisation.

Schnell und präzise können feinste Polymerstrukturen mit dem Laser produziert werden. Möglich macht es die Kombination von Stereolithografie und Multiphotonen-Polymerisation, an der Wissenschaftler des Fraunhofer-Instituts für Lasertechnik ILT in Aachen arbeiten. Gemeinsam mit den Unternehmen LightFab aus Aachen, der Bartels Mikrotechnik aus Dortmund und Miltenyi Biotec aus Bergisch Gladbach arbeiten sie im Projekt HoPro-3D an der Entwicklung einer neuen Maschine, die makroskopische Polymerstrukturen mit Auflösung bis in den Submikrometerbereich herstellen soll.

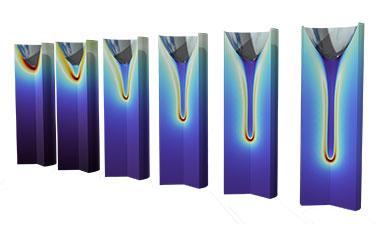

Bislang standen dafür verschiedene separate Verfahren zur Verfügung: Die UV-Polymerisation auf Basis von Lasern, wie zum Beispiel die Stereolithografie (SLA) oder Mikrospiegel-Arrays (DLP), sowie die Multiphotonenpolymerisation (MPP) im mikroskopischen Maßstab. Beim SLA-Verfahren schreibt ein UV-Laser eine zweidimensionale Struktur in ein Harzbad, was eine Polymerisation des photosensitiven Materials bewirkt. Dabei wird das Bauteil schrittweise abgesenkt und schichtweise eine 3D-Struktur aufgebaut. Die Aufbaurate liegt dabei teils deutlich über einem Kubikmilllimeter pro Sekunde. Neuere Belichter verwenden UV-LEDs als Lichtquelle und einen DLP (Digital Light Processor) Chip anstelle des Scanners. Damit lässt sich die Belichtung parallelisieren und so die Aufbaurate erhöhen. Beide Verfahren erreichen eine maximale Auflösung oberhalb von zehn Mikrometern.

Für den Aufbau noch feinerer Strukturen eignet sich die Multiphotonen-Polymerisation. Dabei wird die nötige Photonenenergie durch intensive Laserpulse mit Wellenlängen im sichtbaren oder infraroten Bereich erzeugt, wobei sich mehrere niederenergetische Photonen virtuell zu einem UV-Photon addieren. Der Vorteil besteht in der extrem hohen Präzision von bis zu einhundert Nanometern in allen drei Raumrichtungen – die Aufbaurate liegt hier allerdings bei nur etwa zehn Kubikmikrometer pro Sekunde. Die Projektpartner kombinieren nun das DLP-gestützte Verfahren mit dem MPP-Verfahren und entwickeln eine Maschine mit zwei wählbaren Belichtungssystemen für entweder hohe Aufbauraten oder hohe Präzision. Sie nutzen Hochleistungs-LEDs mit einer Wellenlänge von 365 Nanometern und einen DLP-Chip mit HD-Auflösung für die Lithografie. Für das MPP-Modul wird ein Femtosekundenlaser mit einem schnellen Scanner und Mikroskopoptik eingesetzt.

„Der Vorteil besteht im Zusammenspiel beider Verfahren: Je nach Bedarf soll zwischen den Belichtungssystemen im Prozess gewechselt werden“, erklärt Martin Wehner, HoPro-3D-Projektleiter am Fraunhofer ILT. „Die Herausforderung steckt damit in der Prozesssteuerung. Das Konzept steht, derzeit wird eine entsprechende Maschine aufgebaut.“ Zusätzlich wird auch eine Steuerungssoftware entwickelt, die anhand von CAD-Daten selbstständig entscheiden soll, wann ein Wechsel zwischen den zwei Quellen sinnvoll ist. Am Ende geht es darum, dass dieser Übergang reibungslos funktioniert und die Strukturen in einem Harzbad ohne Wechsel des Photoharzes aufgebaut werden können. Das Projektteam untersucht dafür verschiedene Materialien und optimiert die Prozesskombination im Detail.

Viele Bauteile haben einen Grundkörper, der schnell aufgebaut werden kann, und bestimmte Strukturen, die eine hohe Präzision erfordern. Durch die Verfahrenskombination können zum Beispiel optische Funktionselemente wie Linsen oder Prismen mit hoher Präzision direkt in ein größeres Bauteil integriert werden. Mit diesem Vorgehen ist auch die Fertigung kompletter Kollimationsoptiken für das Auslesen optischer Informationen in der Analysetechnik denkbar. Die Anwendungsbereiche sind vielfältig, für die Herstellung von Bauteilen für die biomedizinische Analysetechnik dürfte die Maschine am interessantesten sein. Stützgerüste für 3D-Gewebemodelle – scaffolds –, mikromechanische Bauteile oder komplette Mikrofluidiksysteme sind dafür typische Beispiele.

Fh.-ILT / JOL