Züge dank 3D-Druck schneller wieder im Einsatz

Kürzere Wartezeiten bei der Instandhaltung: Deutsche Bahn lässt Ersatzteile aus Metall im 3D-Drucker herstellen.

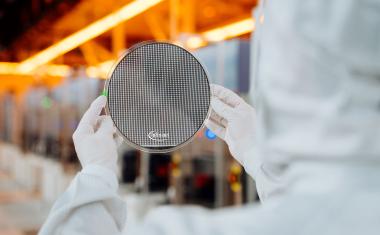

Schicht für Schicht geht es voran: Ein Laserstrahl schmilzt Metallpulver in einem 3D-Drucker des Hochtechnologieunternehmens Trumpf zusammen und fertigt so das Schaufelrad einer Dampflok. Es gehört zu einem Dampfgenerator, der Strom für die elektrischen Systeme auf der Lok erzeugt. Ohne dieses Rad kann die Dampflok nicht fahren. Die Instandsetzung eines verschlissenen Schaufelrads war in der Vergangenheit mit hohem Arbeitsaufwand verbunden, da das Bauteil bislang aus neunzig Einzelschaufeln bestand. Warte- und Lieferzeiten liegen bei Spezialteilen häufig bei bis zu 24 Monaten. Das betrifft auch Ersatzteile für Züge der Deutschen Bahn, die täglich für Kunden im Einsatz sind.

Mit 3D-Druck kann die DB innerhalb kurzer Zeit Ersatzteile aus Metall produzieren und so die Lieferzeiten drastisch verkürzen. „So können wir eine bessere Versorgung mit Ersatzteilen sicherstellen und die Fahrzeuge schneller wieder für unsere Fahrgäste bereitstellen“, erläutert Stefanie Brickwede, Projektleiterin für den 3D-Druck bei der Deutschen Bahn. „Insbesondere geht es um Teile, die mit langen Lieferzeiten verbunden sind oder gar nicht mehr erhältlich wären.“ Ziel der DB ist es, bis 2021 tausende verschiedene Ersatzteile über den 3D-Druck abrufbar zu machen.

„Die Deutsche Bahn zeigt beispielhaft, wie sich mit 3D-Druck kleine Stückzahlen schnell und wirtschaftlich herstellen lassen“, sagt Klaus Parey, Managing Director bei Trumpf Additive Manufacturing. „Damit begegnet sie der zunehmenden Individualisierung in der Industrie mit einem innovativen Fertigungsverfahren. Wir sehen für diese Technologie noch viel Potenzial auch in anderen Branchen.“

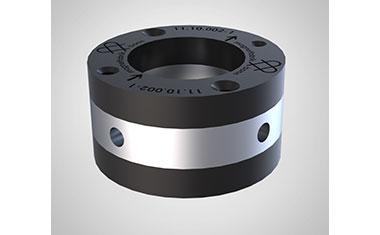

Den Anfang im 3D-Druck bei der DB machte Ende 2015 ein einfacher, hellgrauer Mantelhaken aus Plastik. Heute kann die DB über Metalldruckverfahren im 3D-Drucker sogar mehr als 27 Kilogramm schwere, betriebsrelevante Bauteile aus Metall für ICE-Züge herstellen, etwa die „Kastenkulisse“. Dieses Bauteil wird unter dem Wagenkasten montiert und sorgt für den sicheren Lauf des Wagens in engen Kurven oder beim Passieren von Weichen. Auch Teile für die Innenausstattung der Züge im Komfortbereich lässt die DB mit 3D-Druckern herstellen. Beispielsweise fertigen die 3D-Drucker von Trumpf eine Abdeckung für die Gepäckablage im ICE.

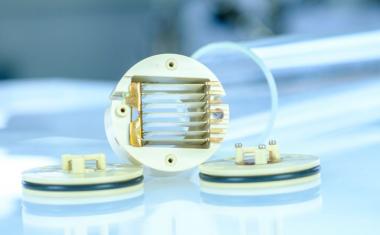

Seit 2015 hat die Deutsche Bahn bereits mehr als 10.000 Ersatzteile im 3D-Drucker gefertigt. Insgesamt kann sie heute mehr als 130 verschiedene Teile herstellen lassen: Darunter befinden sich beispielsweise Lüfterräder, Kopfstützen für Regionalzüge, unterschiedliche Gehäuse wie ein Klemmenkasten, der sensible Kabel für den Zugantrieb schützt, oder auch Ersatzteile für Kaffeemaschinen. Um künftig noch schneller und in größeren Mengen Ersatzteile zu drucken, lässt die DB als erstes Mobilitätsunternehmen ihre Lieferanten im 3D-Druck zertifizieren. Prüfung und Zertifizierung übernimmt dabei aktuell der TÜV SÜD.

Der 3D-Druck hat neben der Zeitersparnis noch einen weiteren Vorteil: Schon heute lassen sich Ersatzteile nicht nur nachbauen, sondern auch verbessern, wie das Beispiel des anfangs erwähnten Turbinenschaufelrads zeigt. „3D-Druck ermöglicht es, Teile aus Kunststoff und Metall so herzustellen, wie es mit konventionellen Fertigungsverfahren nicht möglich ist“, so Parey.

3D-Druck spart außerdem Material und Kosten. Ersatzteile werden nicht mehr in großen Mengen gelagert, sondern nur bei Bedarf hergestellt. Durch dieses Print-on-

Trumpf / RK

Weitere Infos: