Optimiertes Entformen

Beschichtung mittels Sol-Gel-Technologie erleichtert Entfernung von Formteilen aus Spritzgießwerkzeugen.

Um Formteile leichter aus Spritzgießwerkzeugen entfernen zu können, haben Forscher der INNOVENT Technologienentwicklung Jena eine Beschichtung für Werkzeugeinsätze mittels Sol-Gel-Technologie realisiert, welche sich sogar bei bereits eingebauten Teilen anwenden lässt. Durch den Einsatz derartig beschichteter Werkzeugeinsätze lassen sich die Produktivität und die Werkzeugstandzeit steigern sowie Ausschussraten und Energiekosten senken.

Kaum ein Beschichtungsverfahren ist so vielseitig wie die Sol-

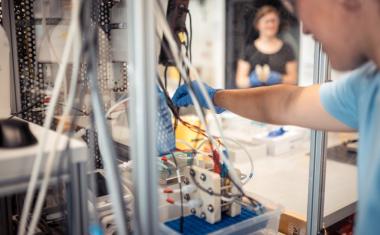

Durch die Vielfalt an möglichen Precursoren, Zusätzen – etwa Gleitadditive und Nanopartikel –, sowie über eine definierte Einstellung der Reaktionsbedingungen ist eine breite Palette an Schichteigenschaften zugänglich. Über einen Auftrag der Sole mittels Sprühdüse können somit anwendungsnah Beschichtungen auf Werkzeugeinsätze aufgebracht werden, ohne diese aus deren Halterung ausbauen zu müssen. Eine Integration des Beschichtungsvorganges in den Reinigungszyklus der Werkzeuge ist allerdings ebenso möglich.

Für die Beschichtung von Werkzeugen und deren Komponenten stehen mehrere stabile Sole zur Verfügung, aus denen haftfeste sowie trennaktive Schichten generiert werden können. Diese lassen sich im Bedarfsfall über ein eigens ausgearbeitetes Regime auch wieder von diesen entfernen. Mittels angepasster Schichtanalytik kann eine Überwachung des Zustandes der Beschichtung ebenfalls am eingebauten Werkzeug erfolgen.

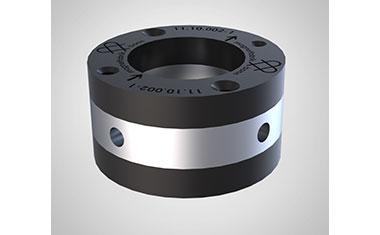

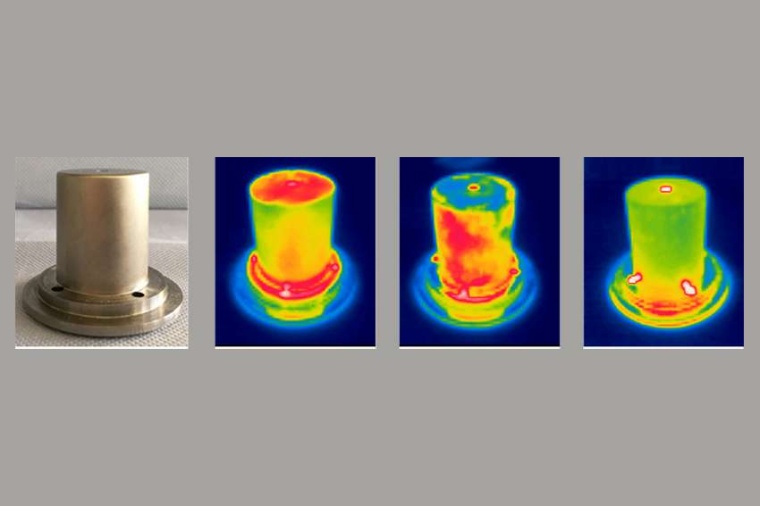

Um eine Abformung unter Realbedingungen untersuchen zu können, wurde ein spezielles Testwerkzeug genutzt. Dieses verfügt über einen Kraftsensor, der in das Auswerferpaket integriert ist und eine Erfassung der benötigten Entformungskraft ermöglicht. Zudem wurden wechselbare Einsätze für das Werkzeug vorgesehen, welche flexibel mit verschiedenen antiadhäsiven Beschichtungen versehen werden können.

Mit den beschichteten Werkzeugeinsätzen ließ sich die benötigte Entformungskraft generell deutlich reduzieren, durchschnittlich um vierzig Prozent. Dieser Effekt fiel jedoch abhängig von der eingesetzten Formmasse sowie der Rauheit der Substratoberfläche sehr unterschiedlich aus. Für Formteile aus Polyamid ergab sich dabei das höchste Potenzial. Die Entformungskraft konnte auf vergleichsweise glatten Einsätzen um bis zu sechzig mit dieser Formmasse vermindert werden.

Durch eine Reduzierung der Entformungskraft sowie daraus resultierend der Zykluszeit und des Energiebedarfs ergaben sich ebenso signifikante wirtschaftliche Effekte. Dies beinhaltet sowohl eine Steigerung der Produktivität, also einen höheren Durchsatz, und der Werkzeugstandzeit als auch eine Senkung der Ausschussrate und der Energiekosten.

INNOVENT / RK

Weitere Infos