Neues Laser-Verfahren für die Produktion von Batterie-Zellen

Laser Tab Welding mit messbaren Vorteilen zum bisherigen Ultraschallschweißen.

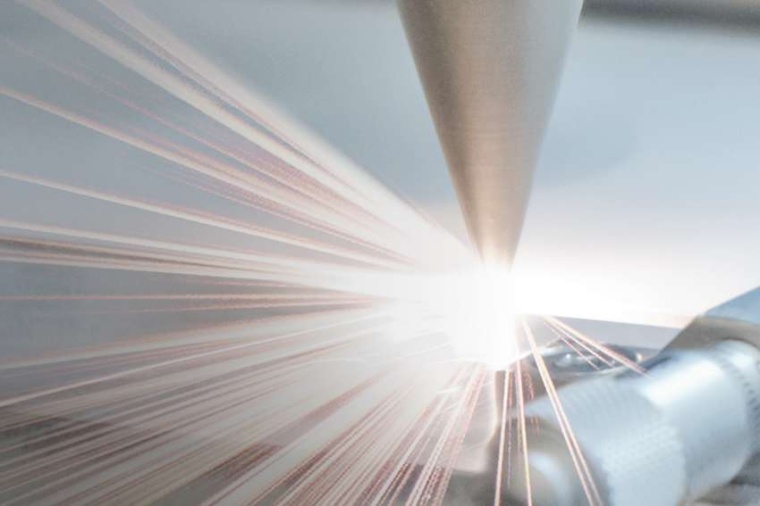

Das Unternehmen Manz präsentiert im Segment Energy Storage ein neues Laserverfahren für die Produktion von Batteriezellen, das den Schweißprozess von Zellableitern, den Tabs, optimiert: das Laser Tab Welding. Die neue Technologie reduziert den Umfang der notwendigen Abläufe um mindestens einen Prozessschritt und verringert so in der Gesamtbetrachtung die Kosten pro Batteriezelle signifikant.

Das Verschweißen der Zellableiter bei der Herstellung von Lithium-Ionen Batteriezellen mit Ultraschall, das Tab Welding, ist mit einer hohen mechanischen Belastung verbunden. Unter anderem muss beim herkömmlichen Ultraschallschweißen vorgeschweißt werden. Dieser Prozessschritt entfällt bei der neuen innovativen Laserschweißtechnologie – dem Laser Tab Welding. Dadurch wird die Komplexität der Produktion verringert, die Qualität und Sicherheit der Batteriezelle sowie die Prozessstabilität durch die reduzierte Anzahl der Prozessschritte erhöht. An weiteren Arbeitsschritteinsparungen wird aktuell geforscht.

Das neue Schweißverfahren ist die Alternative zur bisher gängigen Ultraschalltechnologie, dem Ultra Sonic Tab Welding, und stellt einen vollwertigen Ersatz dar. Die neue Technologie kann auch in bestehende Produktionslösungen integriert werden.

Der neue Prozess bietet für Anwender eine signifikante Steigerung der Qualität und Effizienz in der Produktion und damit deutliche Wettbewerbsvorteile, insbesondere in der Massenproduktion. Zwar entstehen anfangs höhere Anschaffungskosten für die Laser-Technologie im Vergleich zur bewährten Ultraschallmethode. Die Betriebskosten sinken in der Folge jedoch stetig, da das neue Verfahren nahezu wartungsfrei ist, ein deutlich höherer Durchsatz pro Minute erreicht und eine insgesamt bessere Anlagenverfügbarkeit durch geringere Ausfälle gewährleistet wird.

Weniger Maschinen oder Module bedeuten entsprechend weniger Flächenbedarf und damit kleinere Fabriken – das senkt die Betriebs- und Produktionskosten zusätzlich. Insgesamt bewirken die Vorteile von Laser Tab Welding deutlich verringerte Gesamtbetriebskosten und damit die Voraussetzung für eine profitable Produktion. Vergleicht man das neue Verfahren mit dem bislang gängigen Ultraschallschweißen, lohnt sich die Investition bereits nach weniger als einem Jahr.

Der Anwender profitiert von der weitreichenden Flexibilität der Technologie bei der Produktion von Batteriezellen, da verschiedene Arten und Größen von Zellen abgedeckt werden können, die Anzahl der zu verschweißenden Tabs variabel ist und neue Zellkonzepte optimal abgebildet werden können. Mit nur einem Anlagenmodul können künftig verschiedenste Zelldesigns und noch leistungsfähigere Batterien produziert werden. Ein Formatwechsel ist sogar ohne Werkzeugwechsel möglich. Ein weiterer Vorteil liegt in den vielfältigen Konfigurationsmöglichkeiten zum Beispiel als Stand-Alone oder Einzelanlage oder zur Integration in neue und bestehende Fertigungslinien.

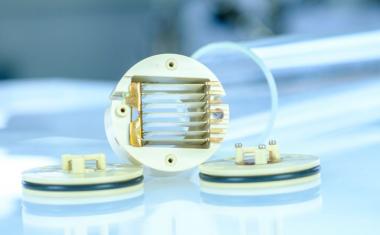

Mit Hilfe der neuen Laser-Technologie werden wichtige Parameter bei der Produktion von Lithium-Ionen-Batteriezellen verbessert: Mehr Leistung durch höhere Energiedichte und mehr Sicherheit der Batteriemodule durch optimierten Zellschutz als bei bisherigen Zellen. Beim Verschweißen verschmelzen Metallfolien und Tabs komplett und bilden so eine sehr starke, rissfreie Verbindung. Die kompakte Schweißnaht kann bis zu 160 Schichten fixieren, in erhöhter Schweißqualität. Sie hat einen äußerst niedrigen elektrischen Widerstand und ist bis zu drei bis fünf Mal stärker im Vergleich zur Ultraschallschweißnaht. Dieser einfache und sichere Prozess ist skalierbar auf bis zu zweihundert Tabs in einem Kollektor.

Zusätzlich entsteht beim Laserschweißen weniger Abrieb durch kontaktlose Verarbeitung, was eine reduzierte mechanische Belastung der Elektroden bedeutet. Die Laserquelle selbst hat eine sehr hohe mechanische Festigkeit und ist folglich kaum fehleranfällig. Das neue Laserwerkzeug ist verschleißfrei, erfordert keine Nachjustierung und muss nur etwa alle 15 Jahre ersetzt werden.

Manz / RK

Weitere Infos

Weitere Beiträge